【ダイカスト金型】耐溶損性・ヒートクラックでお悩みのお客様へ

窒化処理の基本から、それぞれの課題に合わせた窒化処理について紹介いたします。

こんにちは。エア・ウォーターNV㈱です。

ダイカスト金型の窒化処理はどのようにされていますか?

しっかりとそれぞれの金型にあった窒化処理条件を選定されていますか?

実は金型用途に合った専用の窒化処理を行うことで金型の寿命がより延びることが期待できます。

金型の長寿命化によりメンテナンスの回数が少なくなり、生産性向上にも繋がります。

本記事では窒化処理の基本から、それぞれの課題・困りごとに合わせた窒化処理について紹介いたします。

- 窒化処理

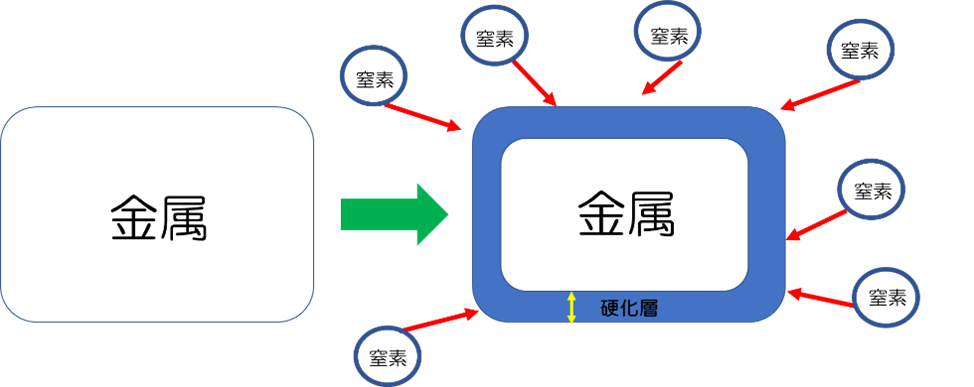

- 窒化処理とは窒化処理とは鉄鋼製品を加熱し、鉄鋼の表面から窒素原子を内部に拡散浸透させることで表面を硬化(硬く)させる技術のことです。 金属中に入った窒素原子は金属原子と結合して微細な窒化物として析出します。この窒化物自体が非常に硬く、析出時に周囲の結晶構造が変化することで金属表面の硬度が高くなります。 金属の表面のみ窒素が拡散浸透しますので、焼入れなどの一般熱処理とは違い、金属の表面のみを硬化させます。

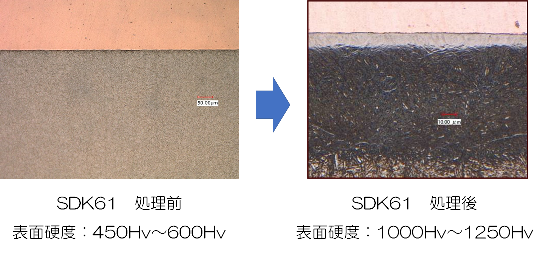

- 窒化処理後の金属組織の断面図下記写真は金属組織の断面図です。

- 窒化処理とは窒化処理とは鉄鋼製品を加熱し、鉄鋼の表面から窒素原子を内部に拡散浸透させることで表面を硬化(硬く)させる技術のことです。 金属中に入った窒素原子は金属原子と結合して微細な窒化物として析出します。この窒化物自体が非常に硬く、析出時に周囲の結晶構造が変化することで金属表面の硬度が高くなります。 金属の表面のみ窒素が拡散浸透しますので、焼入れなどの一般熱処理とは違い、金属の表面のみを硬化させます。

ここでは、ダイカスト金型で一般的に用いられる合金工具鋼(SDK61)を例として取り上げています。

左は窒化処理前(焼入れ焼戻し後)で、右は窒化処理後の材料です。

写真上部の赤褐色の部分は、表面部の観察用に銅板を当てています。

右と左を見比べて頂くと分かるかと思います。

窒化後のものには表面に層ができていることがわかると思います。

この層を化合物層と言います。

SDK61の窒化処理前(焼入れ焼戻し後)の表面硬度は450Hv~600Hvです。

一方処理後の表面硬度は1000Hv~1250Hvと、約2倍から3倍まで硬くなっています。

窒化処理の目的・メリット

窒化処理を行う目的は何でしょうか。

一般的に、窒化処理の主な目的は金属の表面を硬化させることで、

耐摩耗性、耐疲労性、耐食性、耐熱性を向上させることです。

さきほどご覧頂いた、金属写真の断面図で、化合物層が摩耗性の向上に一役かっています。

また、比較的手に入りやすく、加工しやすい金属に窒化処理を行うことで、安定した供給が可能となります。

ダイカスト金型の課題に合わせた窒化処理

- ダイカスト金型に窒化処理を行う理由 では、ダイカスト金型に窒化処理を行う理由は何でしょうか。 理由は簡単です。それは母材(金型)を守る為です。 ダイカスト金型はアルミ溶湯と接する部分の損傷が激しくなります。窒化処理によって生成される化合物層はアルミ合金と反応しにくいため、アルミ溶湯による侵食を防ぐことができます。ただし、窒化処理を施せば良いというものではありません。 それぞれの金型に合わせて窒化処理を行わなければ、せっかく窒化処理を施しても効果は最大限発揮されません。

- 耐溶損性 前述のように高温のアルミ溶湯と接触することで金型が溶け出して欠損する現象を「溶損」といいます。 これは、溶湯のアルミニウムと金型材料が化学反応により合金化し、それがアルミニウム側に取られていくことによるものです。 窒化処理で形成される均質な化合物層が、減耗を防いでくれます。 この化合物層が均質であることが必要です。均質でなければ、層の薄いところやピンホールから溶損が発生するからです。 しかしながら後ほどお話させて頂きますが、 化合物層の厚みを厚くするとヒートクラック(ヒートチェック)が発生しやすいデメリットがあります。

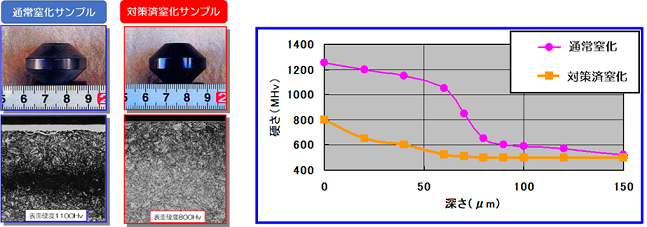

- ヒートクラック(ヒートチェック)窒化処理で金属表面に形成される化合物層は、とても硬いのですがその反面、脆さがあります。ヒートクラック(ヒートチェック)は、ヒートサイクルが加わった際の引張応力によって生じます。 化合物層はほとんど伸び縮みができません。 その為、脆い化合物層でヒートクラック(ヒートチェック)が発生してしまいます。 そこで、通常の窒化処理条件とヒートクラック(ヒートチェック)対策済みの窒化処理条件で実際に検証を行ってみました。

左の写真は通常の窒化条件で行ったサンプル。右は対策を施した窒化サンプルです。

材質は両方ともにSKD61を使用しています。

左のサンプルは化合物層が厚く、表面硬度は1100HVで、右のサンプルは化合物層を薄く、

表面硬度を800HVに抑制しております。

それぞれのサンプルを600℃に加熱してから室温まで急冷するというサイクルを300回繰り返した後、表面・断面のミクロ組織を観察してみました。

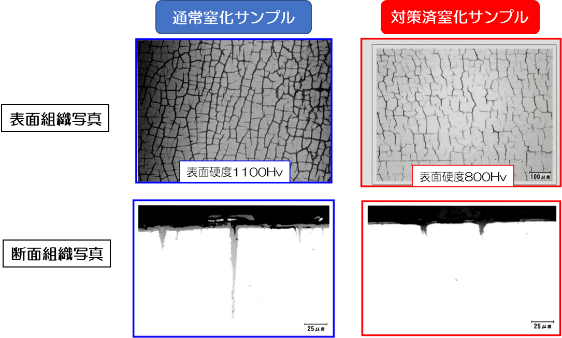

左の通常窒化サンプルは表面に粗い亀甲状のヒートチェックが発生し、深くまで進展していることがわかります。

一方で、対策を施したサンプルは表面を見る限りではヒートチェックの間隔は変わりませんが、ヒートチェックの深さはごく浅いことがわかります。

以上がダイカスト金型の課題に合わせた窒化処理です。

窒素比率を高めて、単純に化合物層を厚くしていくと、耐溶損性は高くなりますが、ヒートクラックが発生しやすくなります。

その為、それぞれの金型にあわせた化合物層の厚さの変更や、金属表面の硬さを抑制することが、ダイカスト金型にとても大切になってきます。

しかし、従来の窒化処理では窒化層・硬化層のコントロールが難しいとされています。

そこで、エア・ウォーターNV㈱の弊社独自技術「NV窒化」をご紹介させて頂きます。

NV窒化

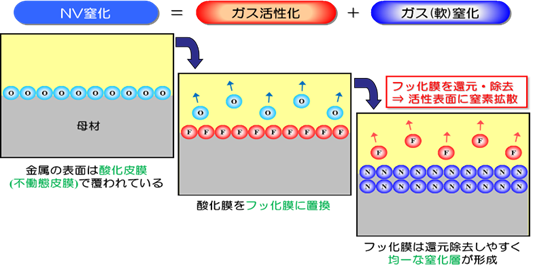

弊社独自技術『NV窒化』はガス活性化とガス窒化(ガス軟窒化)を組み合わせた処理です。

窒化処理を行う前工程として、ガス活性化を行っています。

ガス活性化を行う理由は窒素原子が内部に浸透しやすくする為です。

金属の表面は酸化膜という薄い膜に覆われており、この酸化膜をガス活性化処理でフッ化膜に置き換えます。

フッ化膜は酸化膜よりも還元除去しやすい為、窒素原子が内部に侵入しやすくなります。

ガス活性化の効果により窒素原子が内部に浸透しやすくなったことで、

低Nポテンシャル処理など、細かな雰囲気コントロールを窒化層厚さや硬度にダイレクトに反映でき、新たな窒化層の設計が可能となりました。

つまり、お客様の金型にベストな窒化層をご提案することができます。

NV窒化のメリット

ガス活性化を窒化処理の前に行い、窒素原子が内部に浸透しやすくなったことで、

従来の窒化処理では難しいとされていたことが、NV窒化では可能となりました。

以下がNV窒化の特長です。

①適用可能鋼種が飛躍的に拡大します。

→ 炭素鋼 、焼結材、ステンレス鋼、ニッケル基合金 など

②内径や製品同士の接触部などへの窒化層のつきまわり性にも優れます。

→ 小部品や複雑形状部品の大量処理 など

③300℃台後半の低温処理から600℃まで

お客様の製品仕様に応じた幅広い温度域でのプロセス選定が可能です。

→「低温窒化の効果」

低歪の実現、母材硬度低下の抑制、面荒れの抑制 など

④低Nポテンシャル処理

細かな雰囲気コントロールを窒化層厚さや

硬度にダイレクトに反映でき、新たな窒化層の設計が可能となります。

→割れ・カケ抑制に効果的な化合物層レス処理 など

おわりに

参考になりましたでしょうか。

少なくとも自社のそれぞれの金型にあった窒化処理を行う必要があることをお分かり頂けたのではないでしょうか。

エア・ウォーターNV㈱では、お客様の課題・要望に合わせた窒化層の設計をご提案します。

少しでもご興味がございましたら、お気軽にお問い合わせくださいませ。

エア・ウォーターNV㈱では皆様にお役に立てる情報を今後も発信していきます。

引き続きよろしくお願い申し上げます。

ブログに対するお問い合わせは、営業所までご連絡ください。

本社/尼崎営業所

〒660-0091

兵庫県尼崎市中浜町1番地の8

TEL 06-6412-5355

FAX 06-6412-7688

※エア・ウォーターNV㈱はエア・ウォーター㈱グループの一員です。

以上